Renseignements pour les techniciens

Armoires électriques / armoires de commande – Conception & Ingénierie

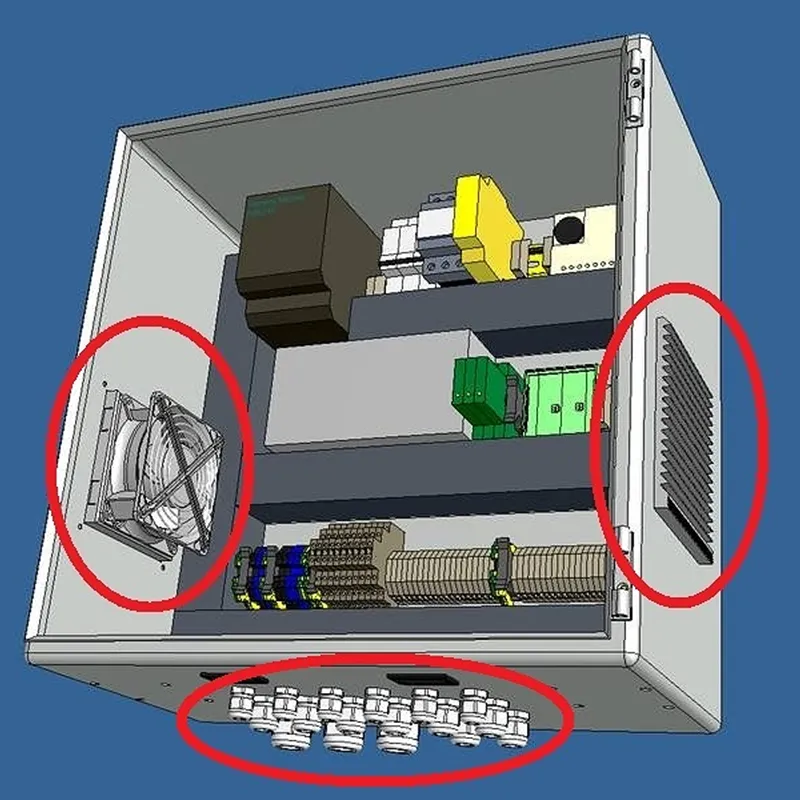

L’armoire de commande est l’un des composants techniques les plus importants dans une entreprise industrielle. Les panneaux modernes sont souvent équipés d’éléments sensibles (à la chaleur) tels que des API, des PC, des MCC, des convertisseurs de signal, des convertisseurs de fréquence, des équipements de bus de terrain, des analyseurs, des composants électroniques, etc.

Construire, tester et connecter les armoires à panneaux appropriées est un travail spécialisé (sur mesure), qui dépend fortement de l’environnement de production et des exigences spécifiques des clients. Une température trop élevée, de la poussière et/ou de la condensation peuvent provoquer des dommages et des temps d’arrêt. Un panneau/boîtier de commande correctement conçu avec la bonne climatisation prolonge considérablement la durée de vie des commandes et des équipements de mesure et de contrôle.

Dans la pratique, il apparaît que la climatisation/climatisation est sous-estimée. Dans un environnement industriel, une combinaison ventilateur/filtre n’est généralement pas suffisante. Le refroidissement par eau, le refroidissement Peltier ou la climatisation posent leurs propres problèmes, notamment la condensation dans l’armoire de commande.

Les refroidisseurs Vortex FIKTECH rincent l’armoire de commande sous une légère surpression et assurent un refroidissement suffisant. C’est une alternative sans entretien au refroidissement existant, ou en mesure supplémentaire (surpression et déshumidification), également adaptée aux environnements ATEX.

Lames d’air : Technique & Théorie

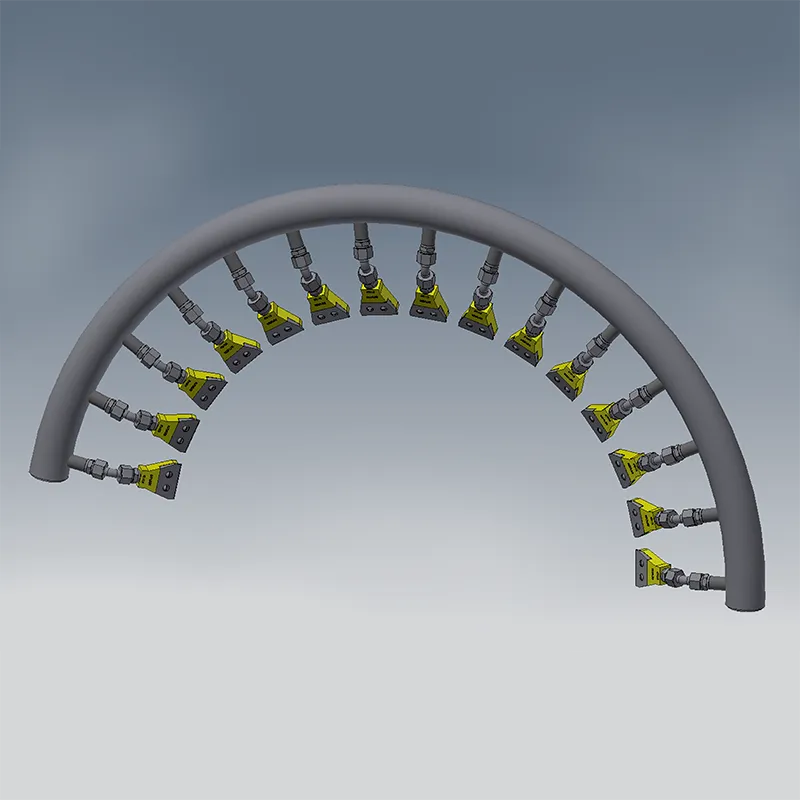

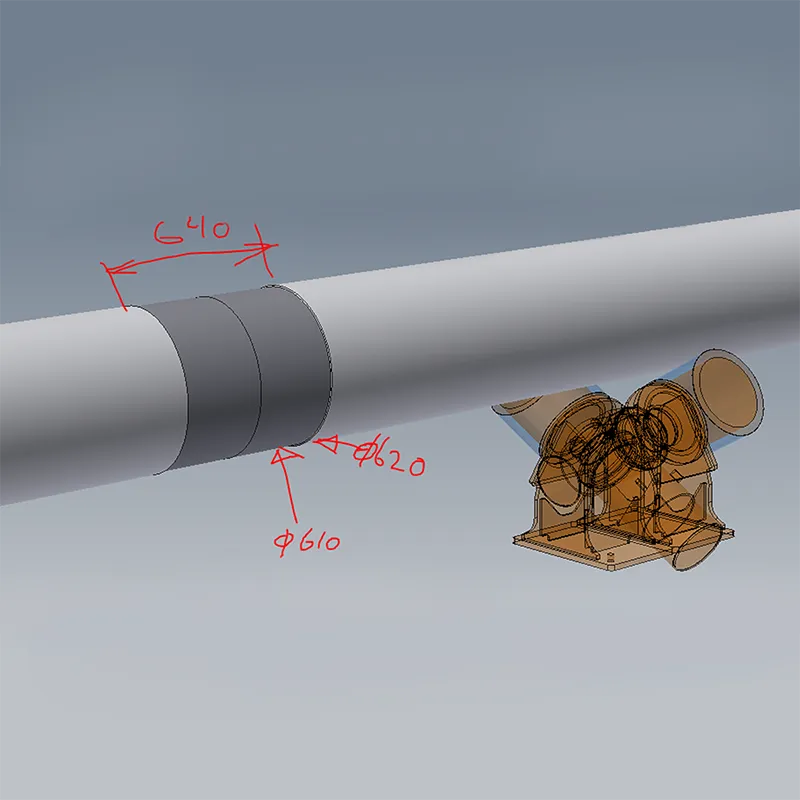

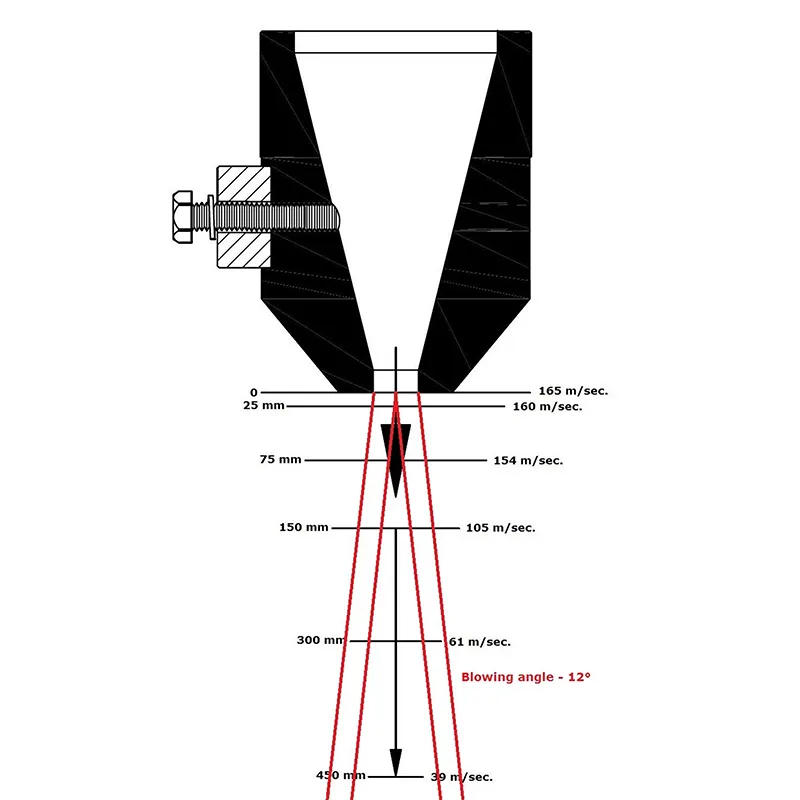

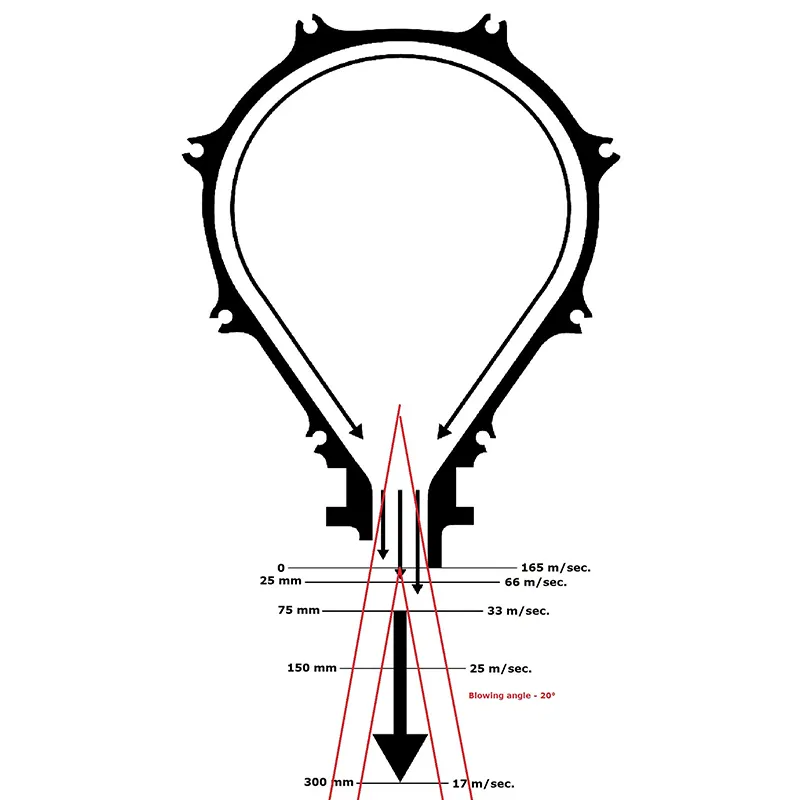

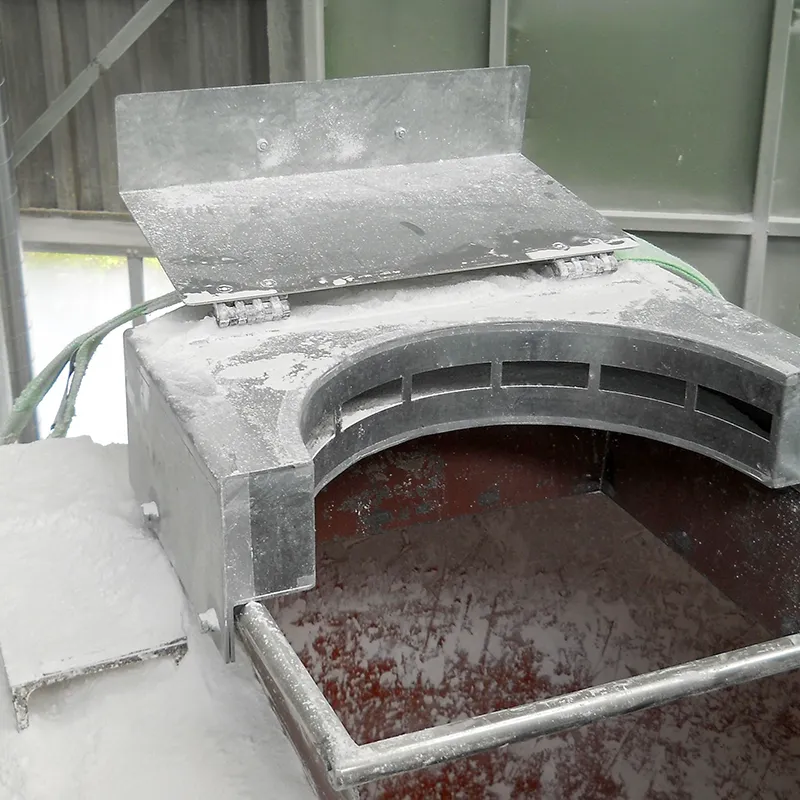

Une lame d’air correctement construite fournit un débit et une force de soufflage uniformes sur toute la longueur. Les lames d’air sont disponibles en différentes versions (haute ou basse pression, longueur au choix, largeur de fente, aluminium ou acier inoxydable), le choix est déterminé par les conditions de fonctionnement. La force produite (une combinaison du débit d’air et de la vitesse – jusqu’à 200 m/s de vitesse de sortie) de la lame d’air est pratiquement constante jusqu’à une distance d’environ 300 mm mesurée à partir de l’ouverture de soufflage. Plus la distance augmente, plus la force diminue.

Les lames d’air sont de préférence montées de telle sorte qu’un réglage de la hauteur et de l’angle soit possible afin d’obtenir une position optimale par rapport au produit à traiter. Le positionnement correct des lames d’air par rapport au produit permet un séchage/nettoyage efficace. En général, plus les lames d’air sont montées près du produit à nettoyer, plus l’efficacité du processus de soufflage est grande. La distance optimale et l’angle de soufflage doivent être déterminés expérimentalement.

Il existe une grande différence entre un rideau d’air destiné à éliminer les poussières fines ou à neutraliser les charges électrostatiques, et l’élimination de l’huile, du liquide de refroidissement ou du sable des matériaux grenaillés. De plus, il est important de déterminer la bonne combinaison de composants en relation avec entretien et durée de vie. Enfin, un bon choix comprend le calcul des coûts initiaux et des coûts d’exploitation à long terme (TCO = Total Cost of Ownership / coût total de possession).

ATEX – ATmosphères EXplosives

Avec l’harmonisation du marché commercial européen, il est très important que les équipements pour atmosphères potentiellement explosives soient testés selon des normes uniformes. De plus, les zones dangereuses sont déterminées au niveau européen. C’est pourquoi deux directives européennes sont en vigueur depuis le 1er juillet 2003 :

La directive ATEX 1999/92/CE (ATEX 153) = les exigences minimales pour la protection de la santé et de la sécurité des employés dans un environnement explosif.

Cette directive impose un certain nombre d’obligations à l’employeur :

La directive ATEX 2014/34/UE (ATEX 114) (anciennement ATEX 95) = les exigences pour les équipements et les systèmes de protection en environnement explosif.

Cette directive fournit des informations concernant l’utilisation de l’équipement :

Dépoussiérage – Technologie

De nombreux processus de production libèrent des particules de poussière ou des fumées nocives pour notre environnement de travail. L’inhalation de ces sous-produits est indésirable et de plus, il se produit une pollution des machines et du lieu de travail, ce qui entraîne une perte de qualité. FIKTECH est spécialisée dans le domaine de l’extraction des poussières et des vapeurs, des systèmes de filtration industriels et des installations d’aspiration sous vide poussé. Les problèmes sont d’abord cartographiés, puis la solution est réalisée étape par étape :

La connaissance de la réglementation dans un contexte européen est ici essentielle. Des termes tels que ATEX (risque d’explosion), « Institut für Arbeitsschutz der DGUV » (efficacité de filtration), NeR (Lignes directrices néerlandaises sur les émissions – maintenant Décret sur les activités) et valeur MAC (Concentration maximale acceptable) entrent en jeu ici.

Optimisation de la production

Quelque temps après le démarrage d’un processus de production, des améliorations techniques apparaissent nécessaires pour atteindre une efficacité optimale.

En collaboration avec FIKTECH, vous évaluez le problème et nous trouvons une solution appropriée, en tenant compte du « coût total de possession » et du retour sur investissement. Les produits utilisés pour l’optimisation de la production sont, par exemple : les éducteurs Venturi, les disques d’aération, les lames d’air, les dispositifs d’ionisation et les refroidisseurs d’armoire de commande Vortex.

FIKTECH travaille en collaboration avec d’autres spécialistes dans divers domaines pour obtenir une amélioration optimale de la production.