Projects I&C

Projets d’ingénierie et de conseil

Application / Description du processus / demande de devis:

Un ingénieur R&D partage avec Fiktech le problème de production suivant:

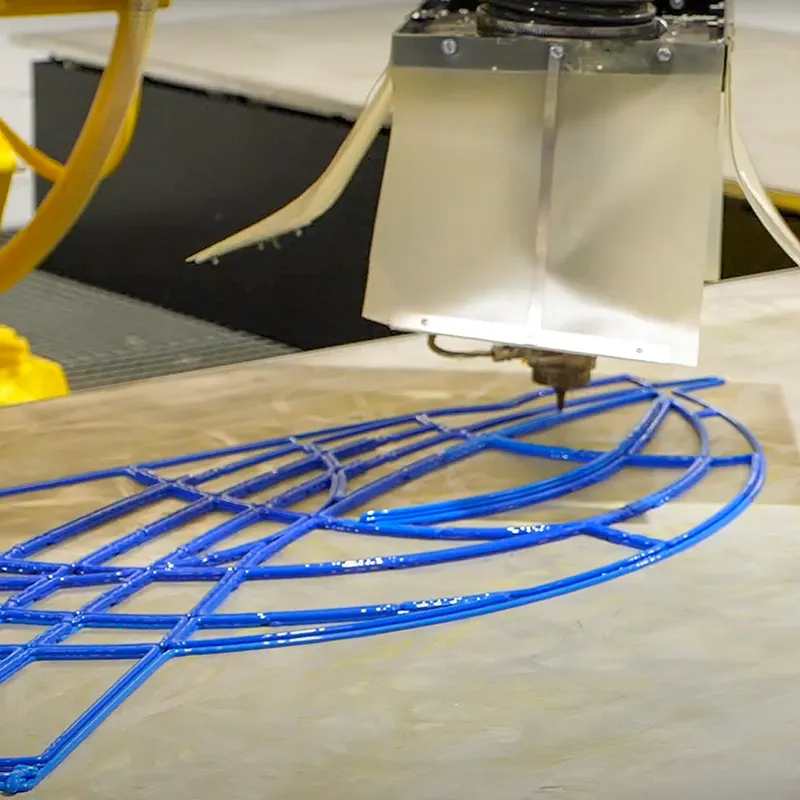

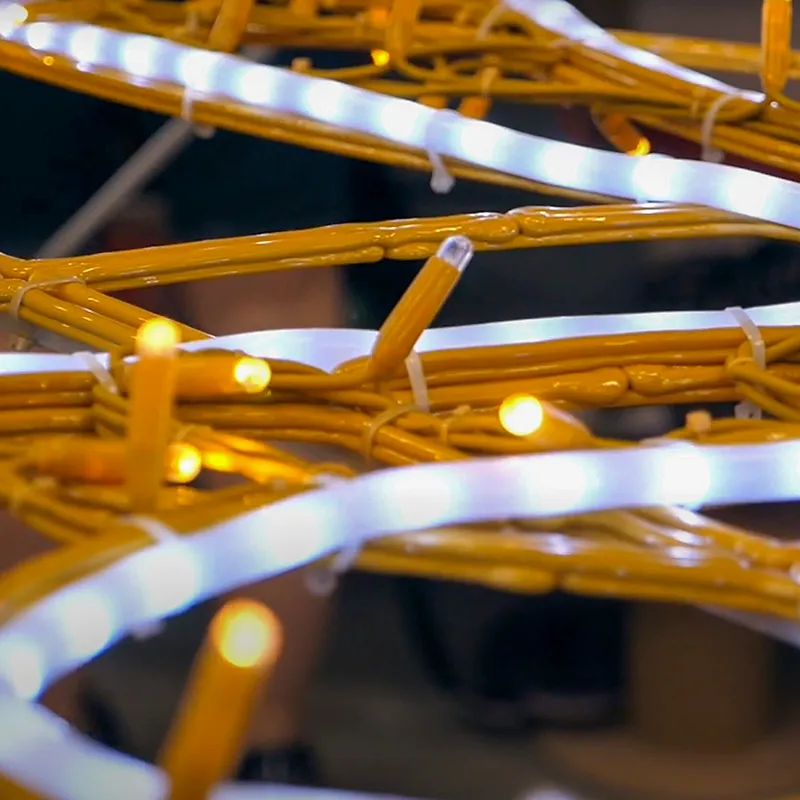

Nous fabriquons des décorations lumineuses en plastique en utilisant la technologie d’impression 3D grand format.

Pour le développement de l’utilisation de nouveaux plastiques, nous sommes amenés à souffler de l’air de refroidissement sur une plateforme de 3m50 x 1m50. Nous le faisons actuellement au moyen d’un système de ventilateur auquel nous avons relié un tube en aluminium fendu sur toute sa longueur. L’effet de refroidissement n’est pas suffisant, nous recherchons donc une solution alternative. Je joins une photo montrant notre processus de fabrication. L’objectif est de raccourcir le temps de refroidissement afin d’accélérer le débit de production et d’augmenter la capacité de production.

L’entreprise en question produit depuis 45 ans des décorations lumineuses pour les espaces publics dans plusieurs pays. Traditionnellement, ces ornements sont construits à partir de barres et de tubes en aluminium. Ce mode de production est coûteux et chronophage d’une part et nocif pour l’environnement d’autre part. Pour ces raisons, après de nombreuses recherches et un investissement conséquent, l’entreprise s’est en grande partie tournée vers un concept de production très innovant : le Bioprint. Le granulat plastique nécessaire à cela provient d’une canne à sucre biosourcée sans OGM, qui est ensuite transformée en bioéthanol déshydraté dans un laboratoire français. Lorsque le granulé arrive à l’atelier, il est teint avec des colorants propres et ce matériau est ensuite traité avec imprimantes robotisées pulvérisées sur une table plane pour produire des structures recyclables, biodégradables et colorées. Ce procédé ne génère aucun déchet de production et permet une recyclabilité totale de la structure en fin de vie. Avec ce nouveau matériau, plus de 80% de l’aluminium est réduit par rapport au mode de production traditionnel ! Cela a un impact positif significatif sur l’empreinte environnementale de l’entreprise.

Considérations / premiers conseils:

Le débit d’air de refroidissement requis est trop faible, un tube avec une seule fente donne également beaucoup de turbulences et aucun flux d’air dirigé. Par conséquent, il est fortement recommandé d’utiliser une lame d’air correctement construite.

En raison de la longueur relativement importante, je vous conseille d’opter pour une lame d’air basse pression. Avec ce choix, vous économisez sur les coûts énergétiques par rapport à l’utilisation d’une lame d’air entraînée par de l’air comprimé.

Sur la base des calculs de chaleur que nous avons effectués, nous vous conseillons d’utiliser un débit d’air de refroidissement d’environ 1.000 m3/h par table.

Sur la base des données de processus et des calculs de chaleur, Fiktech a émis un devis budgétaire par e-mail.

Questions du client / phase de consultation:

- Pensez-vous que la solution / le débit d’air recommandés refroidiront également le plastique pulvérisé à 1.500 mm de l’entrefer sur la table de production ?

- Le ventilateur à canal latéral est-il équipé d’un système permettant de régler la vitesse du flux d’air ?

- Est-il possible de tester votre équipement avant l’achat ? Ou avec un système de « location » pour s’assurer que le matériel répond à nos besoins

- Quelle est la sortie sonore du ventilateur du canal latéral ?

Après avoir répondu aux questions par e-mail, un ensemble de test composé d’un petit ventilateur à canal latéral et d’une lame d’air AFAK18Al d’une longueur de 458 mm a été proposé pour vérifier les calculs effectués. Les expériences menées se sont révélées très fructueuses.

Solution fournie :

- 20 pièces Fiktech AFAK134AlDI (longueur 3.400 mm) Lames d’air avec raccordement bilatéral.soufflantes à canal latéral et accessoires. L’entreprise d’éclairage est prête pour un avenir encore plus productif.

- Soufflantes à canal latéral et accessoires. L’entreprise d’éclairage est prête pour un avenir encore plus productif.